日期:2021-08-05 浏览:1000

压铸通常使用有色合金。四种最常见的压铸合金如下所示,并简要说明了它们的特性。(按照链接搜索材料库)。

| 材料 | 特性 |

| 铝合金 |

|

| 铜合金 |

|

| 镁合金 |

|

| 锌合金 |

|

| 缺点 | 原因 |

| 闪光 |

|

| 未填写部分 |

|

| 泡泡 |

|

| 热撕 |

|

| 弹出标记 |

|

上述许多缺陷都是由于冷却速度不均匀造成的。不均匀的壁厚或不均匀的模具温度会导致冷却速度的变化。

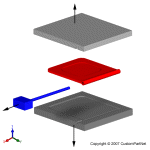

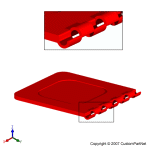

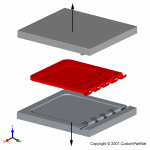

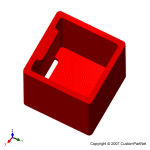

不正确的 厚壁零件 | 使用薄壁重新设计的正确部件 |

均匀的壁厚将确保均匀冷却并减少缺陷

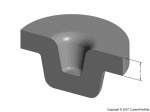

不正确 的非均匀的壁厚(T 1 ≠吨2) | 正确的 均匀壁厚 (t 1 = t 2 ) |

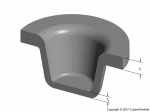

圆角以减少应力集中和断裂

内半径应至少为墙壁的厚度

不正确的 尖角 | 正确的 圆角  |

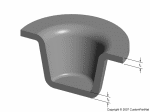

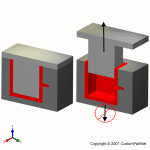

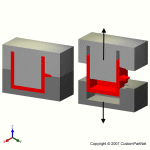

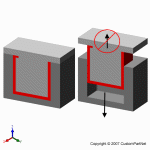

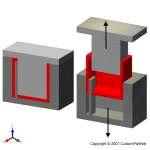

施加草案角度所有壁平行于分模方向,以促进去除所述部分从模具。

铝:1° 用于墙壁,2° 用于内芯

镁:壁面 0.75°,内芯 1.5°

锌:壁面 0.5°,内芯 1°

不正确 不拔模斜度 | 正确的 拔模角度 ( q )  |

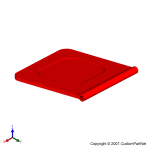

简单的外部底切 |  死不能分离 |  新的分型线允许咬边 |

重新设计特征可以去除外部底切

带铰链的零件 |  铰链需要侧芯 |

重新设计的铰链 |  可铸造新铰链 |

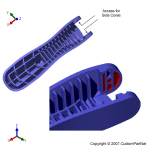

去除所有需要 升降器的内部底切- 这些设备在压铸中经常发生卡住

在零件侧面设计开口可以让侧芯形成内部底切

可 从侧面进入内部底切 |

重新设计零件可以去除内部底切

带内部底切的零件 |  死不能分离 |

重新设计的带插槽的零件 |  可以铸造新零件 |

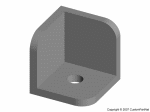

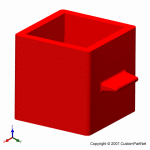

最小数边行动方向

额外的侧向作用方向将限制模具中可能的腔数

材料成本由所需材料的重量和该材料的单价决定。材料的重量显然是零件体积和材料密度的结果;然而,零件的最大壁厚也能发挥作用。所需材料的重量包括填充模具通道的材料。壁较薄的零件将需要更大的通道系统以确保整个零件快速均匀地填充,因此会增加所需材料的数量。然而,这种额外的材料通常少于因零件体积减少而节省的材料量,这是薄壁的结果。因此,尽管通道较大,但使用较薄的壁通常会降低材料成本。

生产成本主要根据小时费率和周期时间计算。每小时费率与所用压铸机的尺寸成正比,因此了解零件设计如何影响机器选择非常重要。压铸机通常以其提供的锁模力的吨位来指代。所需的夹紧力由投影面积决定零件的形状和注入熔融金属的压力。因此,更大的零件将需要更大的夹紧力,因此机器也更昂贵。此外,某些需要高注射压力的材料可能需要更高吨位的机器。零件的尺寸还必须符合其他机器规格,例如夹紧行程、 压板尺寸和注射量。除了机器的大小,机器的 类型 (热室与冷室)也会影响成本。使用具有高熔化温度的材料,例如铝,将需要通常更昂贵的冷室机器。

循环时间可分解为注射时间、冷却时间和复位时间。通过减少这些时间中的任何一个,生产成本都会降低。可以通过减小零件的最大壁厚来减少注射时间。此外,某些材料的注射速度比其他材料快,但注射时间太短,节省的成本可以忽略不计。使用热室机可以节省大量时间,因为在冷室机中,必须将熔融金属倒入机器中。该浇包时间取决于注射重量。壁厚较低的冷却时间也减少了,因为它们需要更少的时间来冷却。材料的几种热力学特性也会影响冷却时间。最后,复位时间取决于机器尺寸和零件尺寸。较大的零件将需要机器进行更大的运动来打开、关闭和弹出零件,而较大的机器需要更多时间来执行这些操作。此外,使用任何侧核会减慢这个过程。

模具成本有两个主要组成部分 - 模具组和型腔的加工 。模具组的成本主要由零件外壳的尺寸控制。更大的零件需要更大、更昂贵的模具组。加工腔体的成本几乎受零件几何形状的每个方面的影响。主要成本驱动因素是必须加工的型腔尺寸,通过型腔的投影面积(等于零件和投影孔的投影面积)及其深度来衡量 。任何其他需要额外加工时间的元素都会增加成本,包括特征数量、分型面、 侧芯、公差和 表面粗糙度。

使用的零件和材料的数量会影响 工具寿命,从而影响成本。铸造温度高的材料,例如铜,会导致模具寿命短。锌可在较低温度下铸造,可延长模具寿命。随着生产量的增加,这种影响变得更加成本高昂。

最后一个考虑因素是副作用的数量方向,这可以间接影响成本。侧核的额外成本取决于使用的数量。然而,方向的数量会限制可以包括在模具中的腔的数量。例如,需要 3 个侧芯方向的零件的模具只能包含 2 个腔。没有直接增加成本,但使用更多型腔可能会进一步节省成本。